重点实验室李法新课题组在固体内耗领域取得一系列重要进展

最近,北京大学湍流与复杂系统国家重点实验室李法新课题组在固体内耗领域取得了一系列重要进展。他们提出了基于机电阻抗的模量内耗测量新方法,测量精度比美国ASTM现行标准高一个量级,测量时间只需2秒。在此基础上,他们研制出世界上第一台硬材料DMA(动态热机械分析仪),而以往的DMA只能测量软材料。而且,他们提出采用测量内耗的方法来监测金属的疲劳失效,并在铝合金低周疲劳中获得了验证。进一步,他们提出了非线性机电阻抗谱的方法,用来测量振幅相关的内耗(ADIF),可以敏感地捕捉材料的塑性、微损伤等非线性行为。以上相关成果发表于Rev Sci Instruments, J Appl Phys等领域权威期刊,其中有3篇论文被选为精选文章(Editor’s Pick或Featured Article)。

固体的内耗可以反映材料内部微结构及缺陷的情况,在1940年代至1980年代,内耗一直是金属物理学领域的研究热点之一。然而,内耗的准确测量一直是业内的一个难题。目前业内主要是采用扭摆法来测量内耗,扭摆法是由我国金属物理学家葛庭燧院士在1940年代提出的,国际上称之为葛氏扭摆法。但这种方法属于低频法,测量重复性略差,而且只能用于细丝状样品,无法用于实际构件。

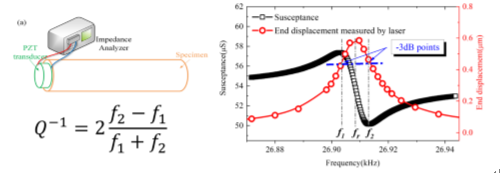

李法新课题组于2020年提出了基于机电阻抗、既准又快的模量内耗测量新方法(Q-EMI),将一小片压电陶瓷片贴于待测样品端部,通过阻抗分析仪测量整个系统电纳(导纳的虚部)曲线的峰值和谷值点,即可显示计算出样品的内耗和模量,如图1所示 (Xie, Li. Rev Sci Instrum 2020, Editor’s Pick, https://doi.org/10.1063/1.5135360)。该方法测量内耗的重复精度比扭摆法高1-2个量级,测量模量的精度比ASTM标准E1875和E1876高一个量级,正在逐步取代这两个测量标准。

图1 机电阻抗法测量内耗及模量的原理图

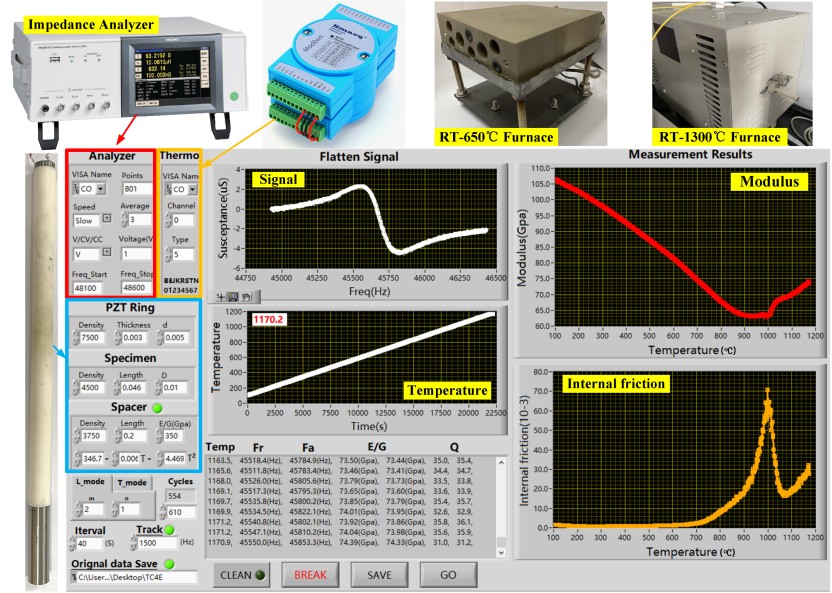

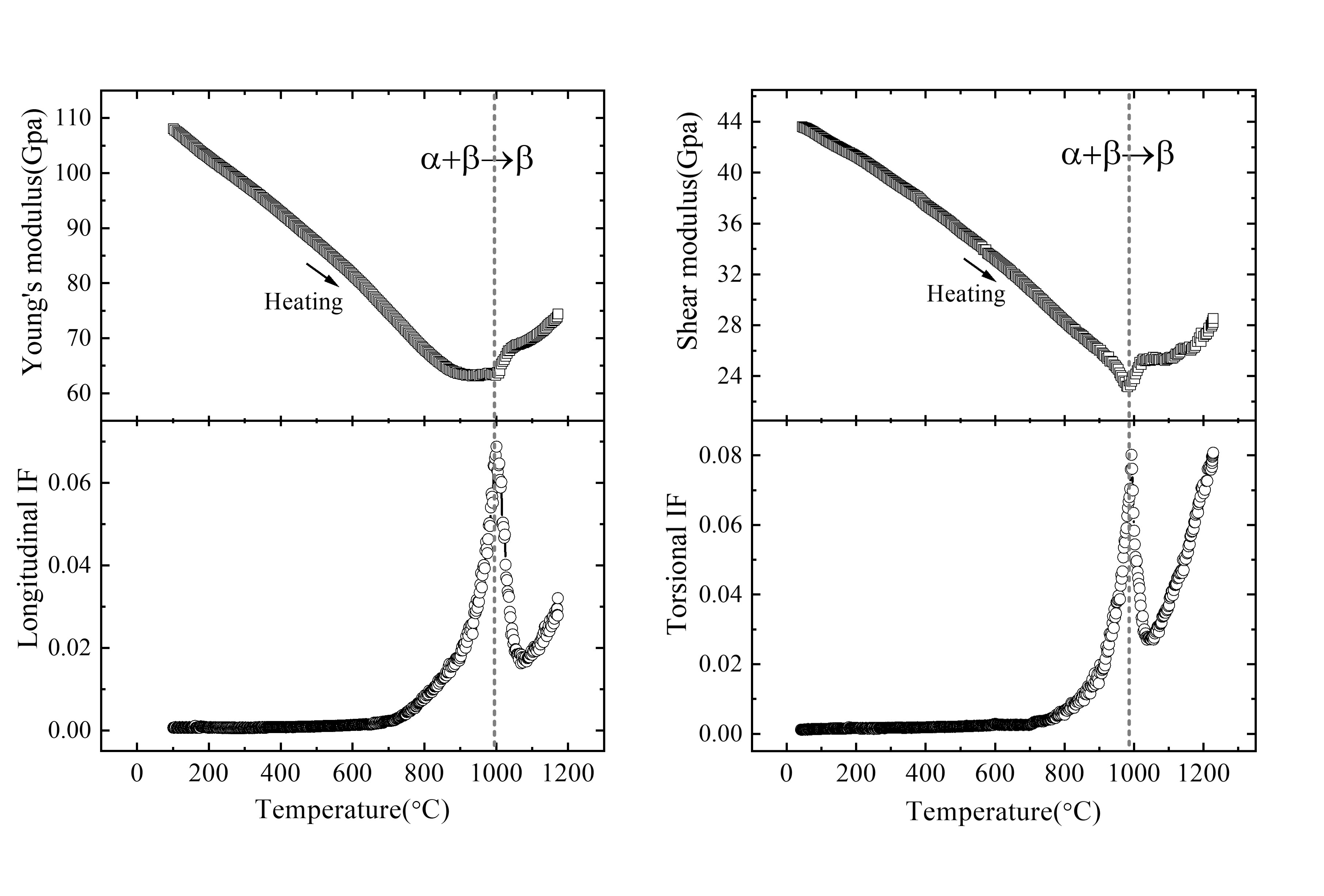

采用机电阻抗法可以方便地测量变温条件下材料的模量和内耗,课题组自主编制了自动测量软件,研制出世界上第一台适用于金属、陶瓷等硬材料的DMA(动态热机械分析仪),见如下图2,而传统的DMA只适用于高分子等软材料。利用该DMA,课题组测量了TC4钛合金从室温至1200摄氏度的杨氏模量、剪切模量以及它们对应的内耗,结果发现在990摄氏度附近,材料发生了相变,模量和内耗均出现异常,见图3。 (Xie, Li. Scripta Mater 2022, https://doi.org/10.1016/j.scriptamat.2021.114435)。而且,该方法对温度不敏感,将测量温度提高到2000摄氏度以上没有技术难度。

图2 基于机电阻抗法的硬材料DMA及其自动测量软件界面

图3 TC4钛合金从室温至1200⁰C的模量与内耗温谱:

(左)杨氏模量与纵振动内耗;(右)剪切模量与扭转内耗

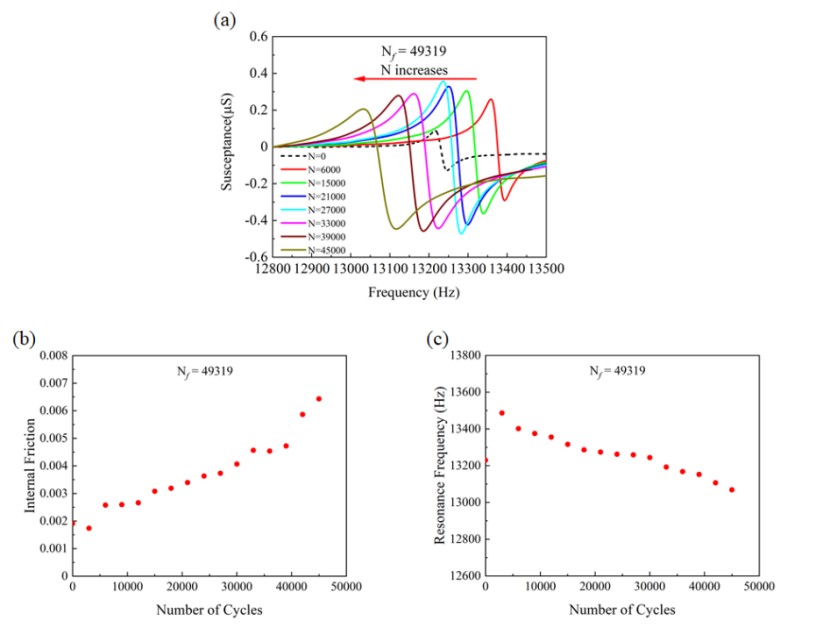

课题组还提出了采用测量内耗的手段来监测金属的疲劳过程。实验结果表明,铝合金在拉压对称的疲劳加载过程中,内耗随加载的周次单调增加,破坏前的内耗值可以达到初始值的3倍以上(图4b),这表明内耗对于金属的疲劳损伤非常敏感。相比之下,样品的共振频率在失效前仅降低了不到2%(图4c)。 (Tang#, Xie#, Li. J Appl Phys 2021, Editor’s Pick, https://doi.org/10.1063/5.0071185)。这一工作为金属疲劳损伤的检测提供了新的思路和手段。

图4 典型铝合金构件在不同疲劳周次加载后的:(a)电纳曲线;(b)内耗;(c)共振频率

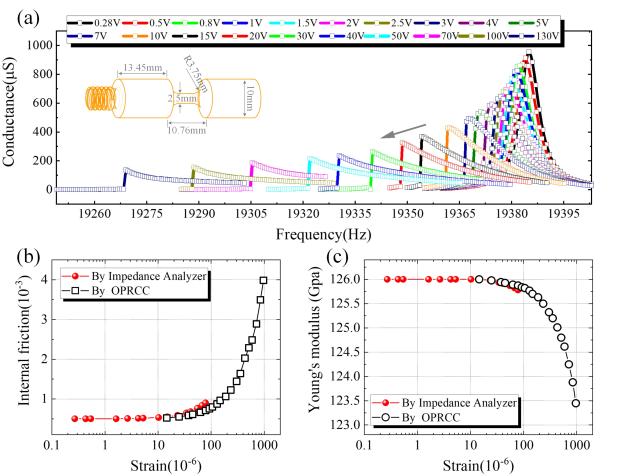

最近,课题组又提出了非线性机电阻抗谱的方法 (N-EMIS),可测量振幅相关的内耗(ADIF),对材料的微损伤更加敏感。为进一步增大应变振幅,还采用了变幅杆设计,可以测量最大应变振幅为2000微应变下的内耗。如下图5是多晶纯铜在不同应变振幅下的机电阻抗谱及内耗和模量。当应变振幅达到1000微应变时,内耗增大为小信号内耗的8倍;同时,模量下降了大约2%。(Xie, Li. Rev Sci Instrum 2022, https://aip.scitation.org/doi/10.1063/5.0083492)

图5 纯铜的振幅相关内耗和模量